汽车用塑料零部件分为三类:内饰件、外饰件和功能件。自20世纪90年代以来,随着汽车材料国产化的发展,我国汽车用塑料步入了快速发展的轨道。

在我国,塑料件约占汽车自重的7%〜10%,汽车用塑料主要有改性 PP、PVC、PU、不饱和树脂、AES、PF、PE、PA、PC、复合材料等,其特点是力学性能优良,成型加工温度高、熔体黏度较大、制品应用条件苛刻、颜色要求高。汽车用塑料的颜料使用、着色、分散比通用塑料更难。如何在加工过程中获得均匀的分散性,保持颜色的持久性,是汽车用塑料着色的关键问题。

颜料(或“着色剂”,下同)的显色是通过颜料对可见光的吸收和反射实现的。因此除了颜料本身在固有的性质外,颜料泄漏的开关及大小对着色效果有着决定性的影响。就综合性能而言,颜料的最佳粒径为0.2~0.4μm,小于此值,细粒子失去散射能力,遮盖下降,大于此值,使颜料的总表面积减少,着色力下降。颜料合成时,初期形成的颗粒很小,其在0.01~1μm范围,但微细颜料粒子在压滤、洗涤、干燥过程中,受表面能和表面水化层的影响而聚集在一起,形成颗粒粗大的聚集体。因此商品颜料的粒度大都在几十微米甚至上百微米,不仅着色力低,而且还会造成制品很多缺陷。若颜料粒子较粗大,产品注射成型时,强大的扯断力可使颜料粒子破碎,在5μm以下,最好是1μm以下,才能获得较好的效果。在颜料粒子破碎过程中,颜料粒子的比表面积增加,粒子的表面能增加,处于不稳定状态,如不进行预处理,颜料粒子碰撞后仍会聚集在一起,形成较大颗粒的聚集体。因此,微细的颜料粒子必须经过润湿、渗透、浸渍,形成一种包覆层,使其获得稳定处理。另一方面,由于颜料与树脂结构与性能上的差异,有时会存在相容性的问题,形成明显的界面,因此,改善相容性,增加界面过渡层的厚度,实现物理或化学连接,增加分散性能,同时缓解物理机械力作用下形成的高能区,也是材料选择和预处理的关键。

颜料粒径的减小,定量颜料的表面积增大,吸收热能、加上水蒸气、空气中的其他氧化物质的破坏作用也越厉害,使颜料褪色加快,耐热性、耐光性、耐候性变差,粒径大小的变化还将导致色相方面的变化,因为颜料在化学成分一定后,由于影响了光的反射、折射和吸收。粒度变细,颜料对可见光波长较短的部分反射较多,色相偏深;粒度较粗,颜料对可见光波长较长的部分反射相对较多,色相偏浅。这点在颜料着色过程中应予以重视。

颜料在应用过程中是以分散在连续相的树脂中,颜料粒子表面性质如润湿程度、与分散剂本身的相容性、与分散剂的亲和力的大小及其分散稳定性(有效阻止颜料微细粒子的凝聚能力)对着色制品的外观质量、力学性能有很大影响。以上诸多性能往往成为评价着色色粉及色母粒产品质量的重要指标。

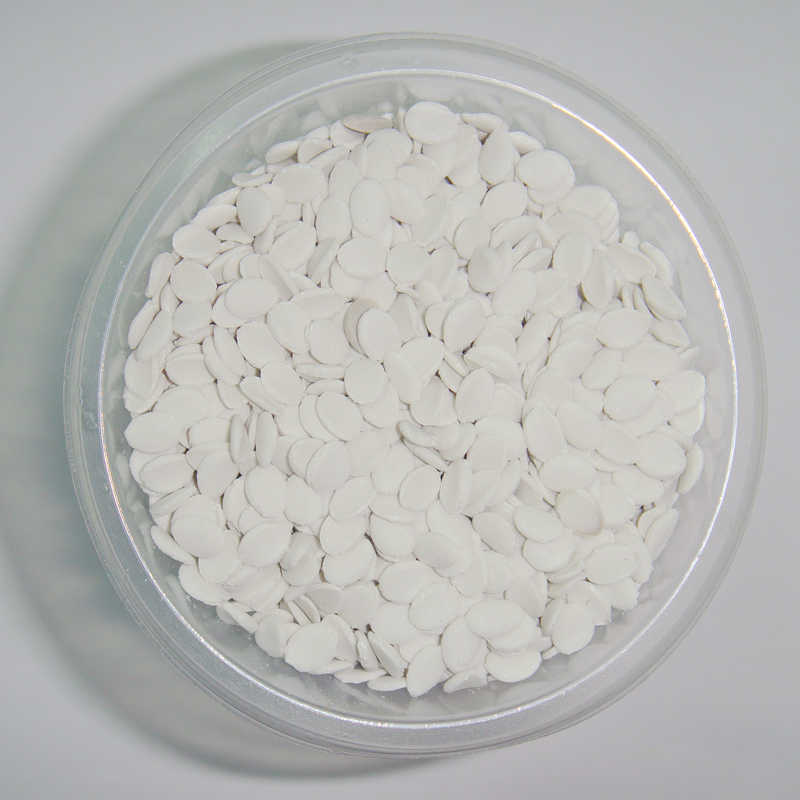

若粒子尺寸为0.01~0.1μm,由它们形成的结块尺寸可达几百微米。着色剂的分散一般采用两步工艺来完成。第一步是把粉状着色剂与树脂在高强度的搅拌机中混合,以减小结块尺寸。然后采用单或双螺杆挤出机或其他机械进行配混,使颜料均匀分散。颜料的分散程度可用显微镜来检测,但最实用的量度方法是测试伸长率即断裂时的应变。它可以间接反映颜料的分散程度,断裂时的应变一般随着色剂浓度的增加而降低。如果零件的应变要求低于有色材料的最大应变,则不会发生因材料原因产生的断裂。但如果因壁厚减小或因锁紧片等结构使局部应变要求超过有色材料能力,则有可能产生断裂。颜料的分散程度与颜色有关,而这本质上是与所用颜料属性有关的。有机颜料比无机颜料更难分散,因为它们的原始粒子较小,由它们组成的结块具有较大的表面积,需要更多的能量才能打碎这些结块。典型的有机颜料的颜色有深蓝、褐红、深褐和黑色,而无机颜料容易分散,结块较少,具有较高的断裂时的应变值,典型颜色有白色、灰白色、浅灰、青色等,这就是深色汽车用塑料注塑成零件后易产生断裂的原因之一。如果客户坚持要求采用深色零件,那么,为了尽可能减小颜料对断裂时应变的影响,则必须改进混合和配混工艺,优化工艺参数,使颜料尽可能地均匀分散。事实表明,经过工艺优化的深色汽车用塑料,其断裂时的应变可以与基体树脂相近。对玻璃增强型汽车用塑料而言,着色剂的影响与未填充的基体树脂不同。在玻璃增强塑料中,颜料的分散和结块通常不是问题。引起注塑零件断裂的原因有两个:一是着色剂阻碍了玻璃与树脂的结合;二是着色剂磨损了玻纤,使纤维长度减小,降低了强度。解决的办法只能是重新修改配方,选择那些不影响柚木性能的着色剂。

在乎塑零件中,收缩率的变化(指对模具设计时依据的树脂收缩率而百)可能引起超差(正差或负差)翘曲或开裂,以及形成空洞或型心黏附等问题。在这方面,着色剂的影响不可忽视。某些着色剂,主要是有机颜料会形成结晶核,在聚合物中引发晶体的增长,结晶率的变化以及结晶形态的变化将引起不同的收缩率。与基体树脂相比,许多有机颜料可产生比基体树脂多达20%的收缩。

因添加着色剂而导致收缩率增加时,其解决办法理论上有两种:重新设计颜料样本,降低收缩;对高收缩率的颜色采用不同的注塑工艺条件。但实际上重新设计配方有可能导致位变异构现象,即在一种光源下,两种颜色协调,而当光源变化时就不协调了。此外,重新设计配方也有可能达不到客户对颜色的要求。对所有不同的颜色采用不同的注塑工艺条件也是不现实的。但仅从考虑收缩率而言,有两套工艺条件就够了,一套用于基体树脂和添加无机颜料的汽车用塑料,而对含有机颜料如鲜红和深蓝等颜色的塑料,则采用另一套用工艺条件。当然,为保证零件尺寸公差,在模具设计和考虑注塑工艺时,应避免处于临界状态,以适应不同的颜色。

汽车用塑料使用的着色剂通常都要经过预处理以改善相容性、增加分散性能;在材料选择上,必须选用经久耐用着色性能优异且符合汽车性能要求的颜料;颜料在塑料中的分散直接影响到汽车塑料的各项性能,因而显得尤为重要;着色剂对注塑零件的断裂和超差有一定关系,并给汽车塑料的力学性能和收缩率带来影响,可通过优化本文等方法进行改善。

www.ecomasterbatch.com